La révolution électrique de l’Europe

L’Europe est en train de devenir un acteur majeur dans la production des batteries Li-Ion. La capacité de production de batteries en Europe devrait passer de quelques GWh en 2019 à plus de 100 GWh en 2023 et jusqu’à 200 GWh en 2025. Avec l’objectif de neutralité climatique d’ici 2050, l’Europe lance une révolution industrielle afin d’électrifier le parc automobile en fabricant des batteries plus vertes, performantes et européennes.

Selon les estimations, de 20 à 30 usines géantes devraient être construites en Europe. Pour se différentier de l’industrie Asiatique, l’industrie Européenne cherche des solutions innovantes sur toute la chaîne de valeur des technologies Li-Ion ; la digitalisation aura donc une place cruciale pour réussir en compétitivité, durabilité, qualité et éco-responsabilité.

Solution complète de digitalisation au niveau de fabrication des électrodes

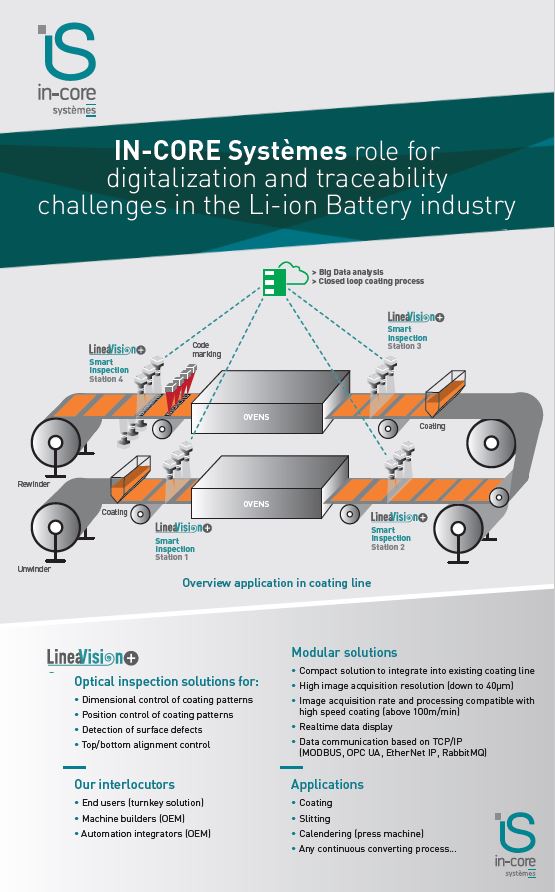

Le rôle d’IN-CORE Systèmes dans l’industrie Li-Ion date de plus de 15 ans. Historiquement IN-CORE fabrique des solutions automatiques d’inspection intégrées dans les lignes d’enduction pour le contrôle in-line de la qualité des électrodes. En s’appuyant sur son expertise de vision industrielle et de traçabilité sur des industries de très forte valeur ajoutée, IN-CORE propose aujourd’hui une solution complète de digitalisation à intégrer sur tous les procédés de fabrication des électrodes. Cette solution s’appuie sur :

- Les capteurs de vision connectées permettant d’acquérir en temps réel les données qualité des électrodes

- La mise en place d’une traçabilité complète via une solution de sérialisation permettant le marquage d’un code unique sur chaque portion d’électrode

- La synchronisation entre les codes uniques et les données qualités

Gigafactory digitale

Intégrer cette solution de digitalisation au niveau de la fabrication des électrodes permet de :

- Maximiser la productivité en réduisant les déchets par une détection instantanée des dérives des procédés permettant des actions correctives

- Economiser des ressources

- Contrôler la répétabilité de la fabrication des lots des batteries

- Caractériser le processus nominal et détecter les variabilités de fabrication

- Analyser les défauts de qualité pour identifier la cause

L’usine digitale ainsi que l’analyse des données sur les performances de la batterie, une fois en circulation, contribueront également à produire des batteries plus performantes avec un cycle de vie plus long.